Winderhitzer

Ein Winderhitzer (engl. Cowper) ist ein Regenerator mit ortsfester Speichermasse, um Heißwind für den Hochofenprozess bereitzustellen. Mit der Verwendung von Rauchgaswärme zur Luft- oder Gasvorwärmung wird eine erhebliche Brennstoffeinsparung erreicht.

Cowper

BearbeitenDie zumeist verwendeten Winderhitzer sind nach dem Erfinder und Entwickler der regenerativen Wärmetauschung Edward Alfred Cowper benannt. Cowper arbeiten mit einem zeitlichen Wechsel (Heizen – Kühlen). Sie bestehen aus Zylindern mit einer Höhe von etwa 50 m bei einem Durchmesser von 10 m. Diese Behälter bestehen aus einem Verbrennungsraum, einem Speicherraum, der mit feuerbeständigen Steinen ausgemauert ist, sowie der Kuppel. Das Gichtgas wird im Verbrennungsraum mit Erdgas oder anderen Starkgasen angereichert und nachverbrannt, das dabei anfallende heiße Abgas wird über die Speichersteine geleitet und abgeführt. Dabei werden die Steine erhitzt und geben, wenn der Winderhitzer auf Frischluftzufuhr umgestellt wird, diese Wärme wieder ab. Die so erwärmte Luft nennt man Heißwind, welcher anschließend mit einer Temperatur von etwa 1300 °C in die Rast des Hochofens geleitet wird. Die Herstellung einiger Roheisensorten wie Ferromangan und Ferrosilicium ist erst mit der Heißwindtechnik möglich geworden.

Den mit Abstand wichtigsten und größten Teil der Cowper nehmen die Besatzsteine, das Gitterwerk, ein. Dieses Gitterwerk bildet die Speichermasse für die Wärme und ist aus feuerfesten Steinen aufgebaut. Diese Gittersteine verfügen über Kanäle, über die die Wärmezufuhr und -abgabe stattfindet. Je dicker die Wände der Gittersteine ausgebildet sind, desto mehr Wärme kann gespeichert werden. Allerdings bedeutet eine größere Wandstärke auch einen kleineren Durchmesser der Kanäle, wodurch die Aufwärmphase aufgrund der geringeren Wärmeaustauschfläche länger gewählt werden muss. Ist die Wandstärke geringer, nimmt das Wärmespeichervermögen durch die verringerte Masse ab, die größeren Kanale sorgen aber für einen schnelleren Wärmeaustausch. Der optimale Gitterstein ist also so ausgebildet, dass er den günstigsten Kompromiss aus Wärmespeichermasse und Wärmeaustauschfläche darstellt.

Neben dem Gitterschacht befindet sich der deutlich kleinere, meist linsenförmige oder runde Brennschacht, in dem mit Hilfe eines internen, keramischen Brenners oder eines externen Maschinenbrenners beispielsweise Gichtgas verbrennt und ein heißes Verbrennungsgas erzeugt wird. Dieses strömt durch den Brennschacht nach oben, wird in der Kuppel umgelenkt und strömt dann von oben durch das Gitterwerk, wobei es seine Wärme an das Gitterwerk abgibt. Nach dem Umschalten strömt Luft, in der Hüttenindustrie „Kaltwind“ genannt, durch das Gitterwerk von unten nach oben und wird dabei auf hohe Temperaturen erwärmt. Der so erwärmte Kaltwind wird wiederum in der Kuppel umgelenkt, strömt durch den Brennschacht und verlässt den Winderhitzer als „Heißwind“, der über die Ringleitung in den Hochofen eingeblasen wird. Beim Einblasen in den Hochofen ist eine möglichst konstante Heißwindtemperatur von etwa 1200 °C notwendig. Damit dies bei einem sich ständig abkühlenden Winderhitzer gewährleistet wird, wird durch Beimischung von unerwärmtem Kaltwind ein Mischwind erzeugt. Hierbei wird ein zeitlich ständig abnehmender Teil Kaltwind durch einen Bypass am Winderhitzer vorbeigeführt und mit dem Heißwind gemischt. Zum Hochofen gelangt so ein regelbarer und nahezu temperaturkonstanter Windstrom. Am Ende jeder Windperiode sollte der Heißwind aus dem Winderhitzer, ohne Beimischung von Kaltwind, noch den geforderten Temperaturen genügen.

Bauarten von Cowpern

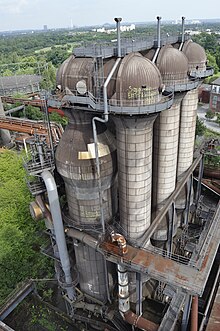

BearbeitenEs gibt Cowper mit innen- und außenliegendem Brennschacht. Bei der einen Bauweise befindet sich der Brennschacht neben dem Gitterschacht im selben Behälter, bei der anderen Bauweise ist dieser außerhalb und separat angebracht. Die Winderhitzer mit einem außenliegenden Brennschacht sind deutlich an ihren zwei zylinderförmigen Bauten und der verbindenden Kuppel zu erkennen, die bis zu 50 m in die Luft ragen.

Die alternative Bauweise ist die Integration des Brennschachtes in den Mantel des Winderhitzers zu einem innenliegenden Brennschacht. Der Vorteil eines innenliegenden Brennschachtes ist die reduzierte Wärmeabstrahlung in die Umgebung sowie die kompakte Bauweise. Dem gegenüber steht aber eine schwierigere Wartung des verbauten Brennschachtes. Als entscheidender Nachteil des innenliegenden Brennschachtes ist eine häufige Rissbildung im Mauerwerk zwischen Brennschacht und Gitterwerk zu nennen. Diese „Kurzschlüsse“ treten hauptsächlich im unteren Teil der Trennwand auf, weil in diesem Bereich auf der Brennschachtseite die höchsten Temperaturen beim Aufheizen erreicht werden. Andererseits wird auf der Gitterwerkseite die Wand in der Windphase am stärksten abgekühlt. Diese thermischen Spannungen können zur Rissbildung führen, die den Cowperbetrieb empfindlich stören.

Auch weil im Laufe der Zeit die Anforderungen an sehr hohe Windtemperaturen immer wichtiger wurden, wurde verstärkt auf die Konstruktion eines außenliegenden Brennschachtes übergegangen. Diese Konstruktion hat den Vorteil, dass im Gitterschacht deutlich mehr Besatzsteine untergebracht werden können, die Heizfläche dadurch größer wird und so die Windleistung noch einmal gesteigert werden kann.

Vorgeschichte

BearbeitenWilhelm von Faber du Faur hatte im Hüttenwerk Wasseralfingen einen Röhrenwinderhitzer installiert, der als Wärmetauscher arbeitete. Der deutsche Chemiker Robert Wilhelm Bunsen hatte zusammen mit dem britischen Chemiker Lyon Playfair Analysen der Gase durchgeführt, die im Hochofen auftreten oder aus ihm austreten.[1] In ihrem abschließenden, 1847 veröffentlichten Bericht hatten sie auf die „zweckmässige Verwendung der Ofengase als Brennmaterial“ hingewiesen und so zur Entwicklung effektiver Winderhitzer beigetragen.

Einzelnachweise

Bearbeiten- ↑ Robert Bunsen, Lyon Playfair: Untersuchungen über den Process der englischen Roheisenbereitung. In: Otto Linné Erdmann, Richard Felix Marchand (Hrsg.): Journal für Praktische Chemie. Band 42, Nr. 1. Johann Ambrosius Barth, Leipzig 1847, S. 145–188, 257–275 und 385–400, doi:10.1002/prac.18470420123 (1. Teil online, 2. Teil online doi: 10.1002/prac.18470420136, 3. Teil online, doi: 10.1002/prac.18470420153).